锆箔制备方法

- 真空感应炉熔炼:称取原料高纯轧和高纯锆,进行切块预处理,得到轧、锆块,置于真空感应炉中熔炼,使原料完全熔化后再进行合金化熔炼得到合金浇注液体;

- 浇铸:将步骤1的合金浇注液体浇铸成圆柱坯或长方体坯,待真空感应炉冷却至200℃后出炉,得到铸锭;

- 锻造:将步骤2所得铸锭表面光滑处理,平行浇铸方向墩粗,得到板坯;

- 热轧:用线切割或锯床切掉步骤3所得板坯产生的裂边,并用打磨机将表面氧化皮打磨干净,轧制过程中进行回火,回火温度为450-500℃,轧制完成进行退火,退火温度为450-500℃,得到轧锆合金板

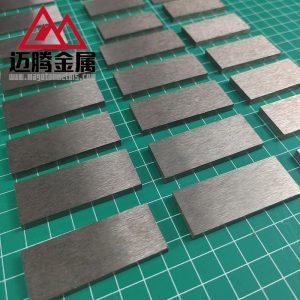

- 冷轧:将步骤4中退火完成的轧锆合金加工成所需宽度尺寸后,进行冷轧,得到冷轧完成的轧锆合金箔材,冷轧过程中道次加工率逐渐减小根据板面掉渣情况判断去应力退火的时机

- 校平退火:将冷轧完成的轧锆合金箔材在真空条件下校平退火

注意事项

- 步骤1中真空感应炉内真空度>1Pa,合金化熔炼时间为5-10min,轧、锆块厚度≤10mm

- 步骤3中锻造的方法包括:始锻温度为700℃-800℃,始锻温度为650℃-750℃,保温时间依据合金厚度按4min/mm

设定,采用1-3道次锻造,板坯厚度为15mm-30mm

- 步骤3中所述1-3道次锻造的方法包括:采用一道次锻造时,加工率为55%-70%;采用两道次锻造时,第一道次加工率为40%-50%,第二道次加工率为30%-40%;采用三道次锻造时,第一道次加工率30%-40%,第二道次加工率为20%-30%,第三道次加工率为10%-20%;

- 步骤4中所述热轧的方法包括:温度为650℃-780℃,垂直厚度方向轧制,每道次加工率≤25%,1-2道次一回火,中间回火时间依据板坯厚度按4min/mm设定,总加工率为80%-90%,热轧后板坯的最终厚度为1mm-2mm

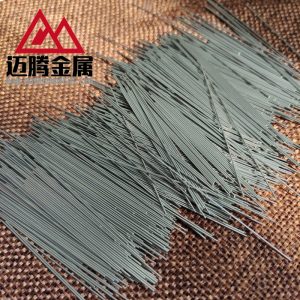

- 步骤5中所述冷轧的方法包括:随着变形量的增加,道次加工率须逐渐减小,每道次加工率控制在5%-20%,冷轧后箔材的最终厚度为0.03mm-0.07mm;冷轧过程中去应力退火的温度为520-600℃,保温时间为40-90min,冷轧中间退火1-4次

- 步骤6中所述校平退火的方法包括:真空度>10-3Pa,退火温度为500-550℃,保温时间为60-90min

应用

- 用于作摄影闪光灯的闪光材料,能提供更快更亮的闪光。

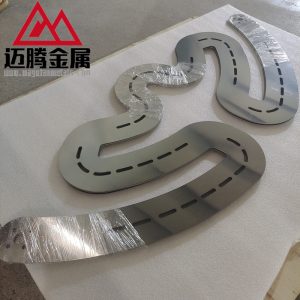

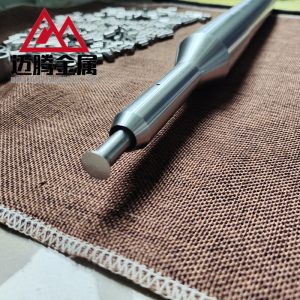

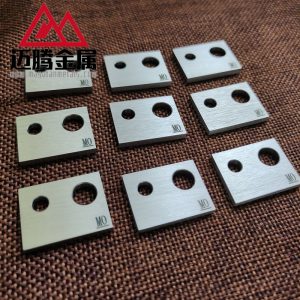

- 用作栅极、电极材料

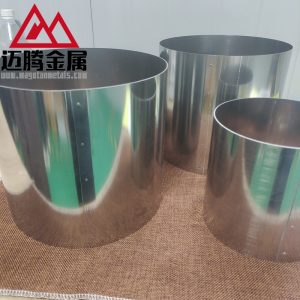

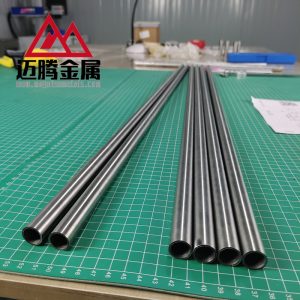

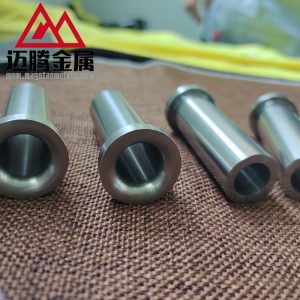

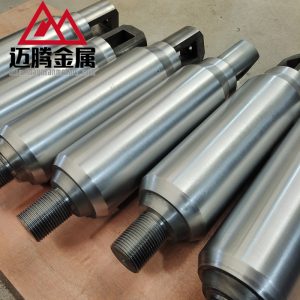

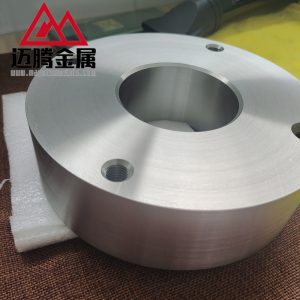

- 用作耐高压部件,如容器、管道等

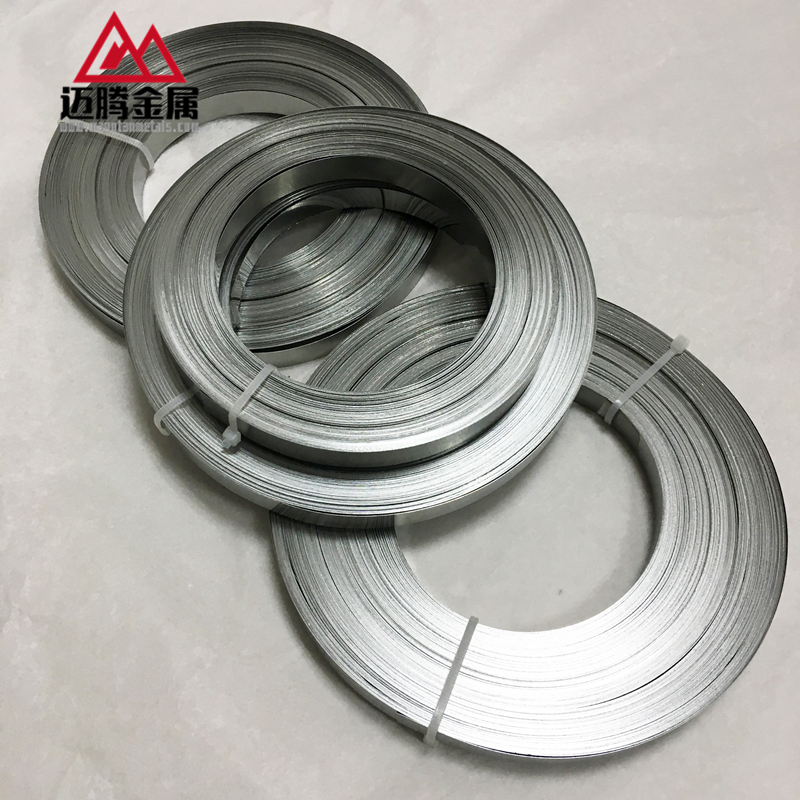

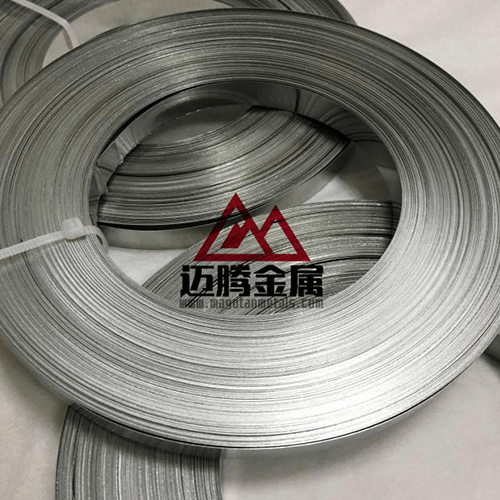

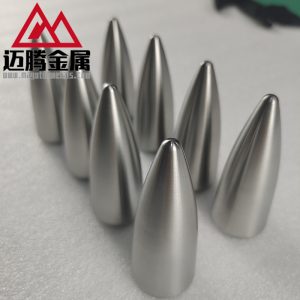

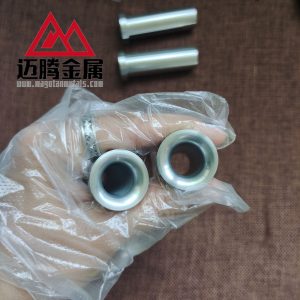

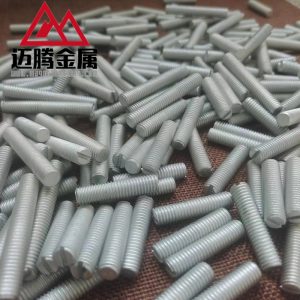

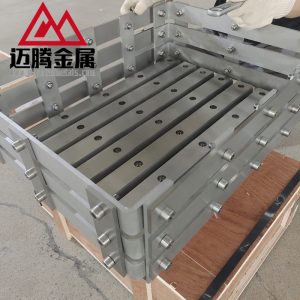

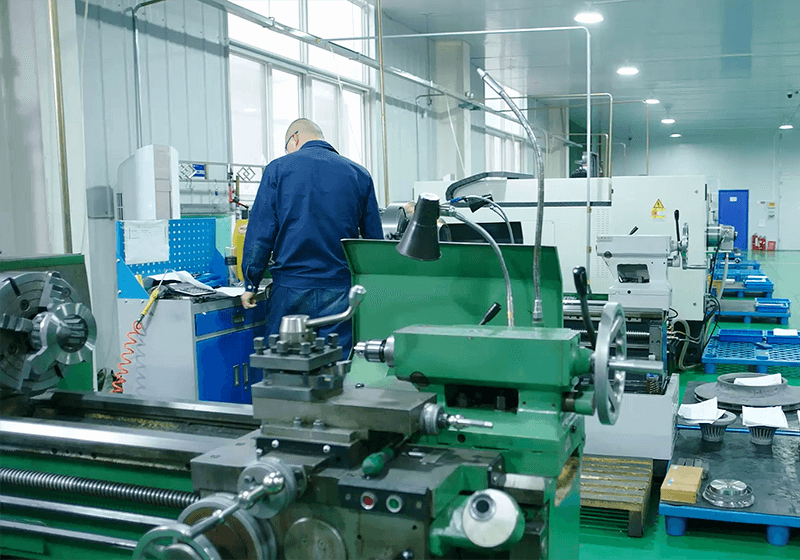

迈腾是专业的锆箔厂家,作为钨/钼/钽/锆箔制造商,我们的产品远销海内外,如有需求,欢迎下单咨询。

相关产品